- Машина за формиране на ролки

- Машина за формиране на ролки

- Тънкости на производството на единицата

- Избор на формата на работната повърхност на валяка

Profilegib е машина за огъване на профил и тръби под определен ъгъл. Устройството огъва ъгъл, тройник, I-лъч, канал. За работа с различни видове валцувани продукти се използват ролки с повърхност, наподобяваща профилна секция във формата; огъването на тръбите се извършва на просто изглеждащи валове. Силата на огъване се осигурява с помощта на хидравлична скоба, докато металът се деформира. Електрическите фабрични машини са в състояние да създадат налягане върху профила от около 8 тона или повече.

Profilegib е машина за огъване на профил и тръби под определен ъгъл. Устройството огъва ъгъл, тройник, I-лъч, канал. За работа с различни видове валцувани продукти се използват ролки с повърхност, наподобяваща профилна секция във формата; огъването на тръбите се извършва на просто изглеждащи валове. Силата на огъване се осигурява с помощта на хидравлична скоба, докато металът се деформира. Електрическите фабрични машини са в състояние да създадат налягане върху профила от около 8 тона или повече.

Машина за формиране на ролки

За работата на машините се използва принципът на студена деформация, но има два вида единици, които се различават по посока на прилагане на сила. Схемите се различават по конструктивните схеми, особеността на разположението на валовете (подвижни и статично неподвижни) и задвижването, но те работят със същата ефективност.

За работата на машините се използва принципът на студена деформация, но има два вида единици, които се различават по посока на прилагане на сила. Схемите се различават по конструктивните схеми, особеността на разположението на валовете (подвижни и статично неподвижни) и задвижването, но те работят със същата ефективност.

В първия случай щифтовият валяк се движи в посока отгоре, това е често срещана схема, използвана в тръбопроводите и машините за огъване на профили. Ако валът притисне детайла отдолу, тогава това е вторият вариант на действието на силата на деформация. Страничните ролки са неподвижни, само централният вал се движи, принципът се използва в агрегати с хидравлика.

Машина за формиране на ролки

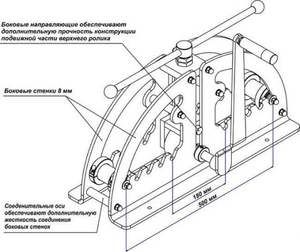

Въпреки видимата сложност на устройството, можете да направите машина за формоване на ролки със собствените си ръце. Рисунките се извършват независимо или се избират от Интернет, докато схематичното изображение не пасва много, изисква се подробно изображение на елементите с точните размери. Домашните единици обикновено се правят за работа с профил до 50-60 мм в диаметър.

Въпреки видимата сложност на устройството, можете да направите машина за формоване на ролки със собствените си ръце. Рисунките се извършват независимо или се избират от Интернет, докато схематичното изображение не пасва много, изисква се подробно изображение на елементите с точните размери. Домашните единици обикновено се правят за работа с профил до 50-60 мм в диаметър.

Подготовка на материали и единици

За производството на машината ще ви трябват елементи:

- носещи елементи с подвижни ролки, притиснати към тях;

- метален канал с височина 80 см;

- три стоманени валове с диаметър 8 см всеки;

- верига за велосипедни колела или можете да вземете веригата от предавката "Жигули";

- стоманена лента, дебелината й не трябва да бъде по-малка от 5-6 мм;

- M20 болтове, не по-малко от 6 см, съответстващи им гайки;

- метални фитинги с гладка повърхност с диаметър 12 мм.

За да направите заготовки за леглото, от канала се изрязват две напречни части с дължина 20 см и две надлъжни парчета по 70 см. На надлъжните заготовки краищата са скосени на 70 °.

Начална фаза на работа

За да определите точното място на монтиране на лагерите, приложете ги в горната част на две надлъжни части на леглото и маркирайте болтовете. За работа върху метална повърхност с помощта на сърцевина. Сгъваемите лагери се оставят настрани, а пробивните отвори се пробиват в частите на рамката с помощта на електрическа бормашина и свредла с диаметър 20 мм за метал.

За да определите точното място на монтиране на лагерите, приложете ги в горната част на две надлъжни части на леглото и маркирайте болтовете. За работа върху метална повърхност с помощта на сърцевина. Сгъваемите лагери се оставят настрани, а пробивните отвори се пробиват в частите на рамката с помощта на електрическа бормашина и свредла с диаметър 20 мм за метал.

Страничните крепежни елементи за вала са направени от канал, те са направени на място, по отношение на диаметъра на вала, избран за машината. За преминаване на вала се пробиват дупки в крепежните елементи. За да се предотврати промяна на положението на вала поради големи усилия по време на работа, краищата на отвора са подсилени със стоманени ленти, общата дебелина на сглобяемата стена в отвора на отвора е най-малко 1 cm.

Затягащият блок е оформен от предварително подготвено парче канал с дължина, равна на ширината на вала, краищата на детайла са скосени на 45 °. Скелетът за вала е направен в U-образна форма, използвани са две странични части от канал и напречна заготовка. От остатъците от металния профил се получават още две заготовки с дължина 50 см, които се използват за даване на посока на движението на вала.

Следващият етап на производство

Две парчета се изрязват от метална лента, дължината им се изчислява така, че да се поберат свободно във вътрешната част на канала - това ще бъдат крепежни елементи за болтови връзки. За да осигурите преминаването на болтове, пробийте дупки в плочите, като ги поставите на 1 см от ръба. Готовите крепежни елементи се поставят в кухината на канала и се заваряват.

Две парчета се изрязват от метална лента, дължината им се изчислява така, че да се поберат свободно във вътрешната част на канала - това ще бъдат крепежни елементи за болтови връзки. За да осигурите преминаването на болтове, пробийте дупки в плочите, като ги поставите на 1 см от ръба. Готовите крепежни елементи се поставят в кухината на канала и се заваряват.

В завършената конструкция на леглото се вкарва вал, след което надлъжните и напречните детайли се съединяват чрез заваряване. Вертикалните направляващи релси от канала са закрепени към готовото легло, така че монтажното устройство да се движи по тях.

Затягащият централен болт ще бъде разположен в отвора с диаметър 22 мм, отворът е пробит така, че болта да се движи свободно в него, но не може да изпадне. За да се постигне тази цел, в края на болта са заварени малки спирателни изблици.

Затягащият централен болт ще бъде разположен в отвора с диаметър 22 мм, отворът е пробит така, че болта да се движи свободно в него, но не може да изпадне. За да се постигне тази цел, в края на болта са заварени малки спирателни изблици.

Водещите бегачи за движение на каретата ще бъдат разположени на напречната напречна греда, за която две заготовки са взети от канала; размерът им се определя от разстоянието между бегачите. В тялото на бегачите са направени два отвора, обозначени така, че да съвпадат с наличните в пистите. За централната гайка е направен проходен отвор, върху който е заварена гайката.

За да фиксирате напречната греда в горната част, използвайте два болта, които минават през. За да направите надежден монтаж, използвайте гравиращи шайби. Лагерите са фиксирани с болтове, преминавайки през съответните отвори, за затягане се използват гравиращи шайби. Валовете, разположени върху лагерните възли, са разположени отгоре на конструкцията на рамката.

За да фиксирате напречната греда в горната част, използвайте два болта, които минават през. За да направите надежден монтаж, използвайте гравиращи шайби. Лагерите са фиксирани с болтове, преминавайки през съответните отвори, за затягане се използват гравиращи шайби. Валовете, разположени върху лагерните възли, са разположени отгоре на конструкцията на рамката.

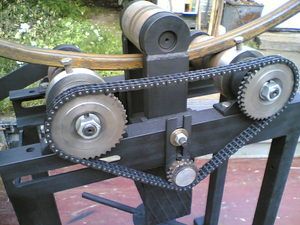

След извършената работа те свързват зъбните колела с главините чрез заваряване, за това последната част е заварена под веригата. Шпинделният вал и главината трябва да са с еднакъв размер в диаметър. За да се осигури надеждна връзка, върху главината се полага изпъкнал жлеб, а напречното жлебче се пробива в тялото на вала. Най-често зъбното колело просто се заварява към вала, след това се поставя на шпиндела и се затяга с обикновена гайка и фиксираща гайка.

Последен етап

В средата на направляващия вертикален канал под долната част на портата е заварена ос, която да закрепи самата порта, да я поставите от страната, където са разположени зъбните колела . Преди заваряване проверете съотношението на оста и проводниците, така че, ако е необходимо, веригата може да бъде извадена или хвърлена, но в работно положение тя беше опъната.

В средата на направляващия вертикален канал под долната част на портата е заварена ос, която да закрепи самата порта, да я поставите от страната, където са разположени зъбните колела . Преди заваряване проверете съотношението на оста и проводниците, така че, ако е необходимо, веригата може да бъде извадена или хвърлена, но в работно положение тя беше опъната.

За да се направи стандартна порта, се използва част от лента от стомана, дължината й е 50 см. В единия край на детайла се заварява парче бар, което ще играе ролята на дръжка. На другия край лентата е заварена към главината, като диаметърът на последната част е равен на вътрешния диаметър на подготвените зъбни колела.

На главината на дръжката се натиска предавка, предназначена за преминаване на верига през нея, работата се извършва с помощта на порок. За да направи процеса по-бърз и по-удобен, предавката се нагрява до висока температура (най-малко 120 ° C). При такива условия монтажният отвор се увеличава и притискането се улеснява, особено тъй като охлаждането ще стесни отвора, зъбното колело не може да бъде свалено.

За производството на затягащия елемент се взема останалата част от армировката и се вкарва в отвора на ръба на болта, като се получава дръжка, подобна на тази. Преди да сложите веригата на трите работни зъбни колела, главината е монтирана на оста, предварително укрепена и затегната с основната и заключващата гайка. В резултат на това надеждна скоростна кутия възлиза за предаване на въртеливо движение.

Последният етап се състои в боядисване на леглото и всички неподвижни елементи на устройството, за да се предотврати разпространението на корозионния процес върху метални части. Движещите се и въртящи се единици и части не боядисват, а също и части, които се търкат една върху друга, не могат да бъдат третирани с боя.

Тънкости на производството на единицата

Първоначалното изискване е подготовката на чертежи. В Интернет можете да изтеглите ръчни схеми за огъване на профили. Направете сами рисунките ще трябва да бъдат преработени, тъй като всички предложени схеми не могат да съответстват на множество видове профили и наем.

Въпреки простотата на монтажа, е необходимо да се осигури правилното подреждане на всички елементи, така че по време на огромно натоварване по време на огъване частите да не се разхлабят. Неточното разположение на валовете и водачите за движение на каретата ще доведе до разкъсване на профила по време на работа или до получаване на неправилен (ъглов, наклонен) радиус, материалът ще се повреди.

Рисунките се вземат от интернет само ако формата на профила съвпада, което на практика е много рядко. Можете да използвате само схемата на леглото и местоположението на затягащото оборудване, главините със зъбни колела и коляновете на въртене. Чертежът може да се счита подходящ за производството на машина за огъване за него само в конкретен случай:

- ако по време на изготвянето на чертежа не са допуснати технически грешки, само специалист може да определи тази страна, така че трябва да се консултирате с опитен механик;

- описанието на процедурата за сглобяване е направено подробно и всички маркировки и размери за работа са налични, в допълнение към основния чертеж са предоставени подробни схеми, показващи относителното положение на работните и спомагателните елементи, крепежни елементи;

- в конструкцията се използват материали и части, придобиването на които не е трудно.

По принцип майсторът прави рисунка самостоятелно, докато основата са готови схеми и той ги адаптира към собствените си нужди. В процеса на проектиране се обръща внимание на някои нюанси:

- очертанията на носещите повърхности на ролките се избират не само като се вземе предвид напречното сечение на профила, но и неговата форма и конфигурация, понякога такава работа е трудна за извършване;

- отчита коя страна на профила ще се огъне, например, ъглов шелф ще бъде извън арката или вътре в нея.

Необходимо е да се вземе предвид конфигурацията на наема, за да се получи качествено извит профил след преминаване на профила по протежение на ролките, без да се смазват надлъжните му издатини. Това е особено важно за продукти с голямо напречно сечение, без внимателен подбор на повърхността на ролките, профилът ще стане неизползваем и ще бъде трудно да се използва по предназначение.

Избор на формата на работната повърхност на валяка

Малки секции, например, тънка тръба или квадрат, огъват се добре без сложни повърхности, носещата страна на ролките е плоска и равномерна. Останалата част от наема изисква такива решения, според които някои решения се дефинират и стандартизират:

- За огъване на тръби с правоъгълно или квадратно напречно сечение страничната повърхност на ролките се смила под формата на равна повърхност с правоъгълни страни в краищата. Такъв дизайн е необходим, така че профилът с външните си размери здраво да се вписва в образуваната кухина. Страната на реципрочната ролка е направена така, че да съответства на вътрешния размер на разстоянието между страните на опорния валяк. Повърхността му здраво влиза между тях и задържа профила от разкъсване.

- Овална или кръгла армировка или щанга успешно се огъва върху ролки с жлеб, изрязан на страничната повърхност на необходимия участък.

- Ако трябва да огънете ъгъла на външната равнина (завършената арка има вътрешна ъглова част от външната страна), тогава контурът на огъващия валяк е направен плосък, но задържащата дъска се стартира по ръба. Противоположният вал се прави плоско отстрани, на машината работното положение на ролките е избрано така, че празнината между тях да е равна на дебелината на ъгловия рафт.

- За огъването на ъгъла на вътрешната повърхност е необходимо задържащо зърно на насрещния вал, а основният валяк е направен с плоска повърхност.

- Каналът е огънат подобно на ъгъл, само задържащите страни са разположени от двете страни на опората или реципрочния вал. Зависи от коя страна на готовата арка ще бъдат разположени рафтовете на каналите.

- За огъване на I-лъча повърхностите на въртящия се и поддържащ валяк са направени равномерно и със същия размер, равен на вътрешното разстояние между фланците на I-лъча. Краищата на валовете преминават в кухината между рафтовете на наема и предотвратяват евентуална деформация.

- Понякога се изисква огъване на канала или I-лъч през рафтовете. В този случай се изисква да се изработи сложна повърхност на реципрочния и основния вал, върху която от двете страни е предвидена дървесна дъска.

Невъзможно е да се оборудва машина за огъване на профил, която ще бъде универсална за работа с всеки профил. Идеалното решение е да вземете комплекти сменяеми ролки, които ще се съхраняват за всеки удобен случай, и при необходимост ги закрепете с помощта на болтова връзка. Тези характеристики се изчисляват на етапа на проектиране и се отбелязват на чертежите.

,