- Видове конец

- Разновидности на подслушване

- Съвети за производство на части

- Други видове обработка

- Как да проверите правилната работа

В днешно време резбовите връзки се срещат почти навсякъде: както в техническите устройства, така и в голям брой предмети от домакинството. Основният инструмент за производството на такива съединения е кран. За резбата се използва за бързо и безпроблемно производство на точна и висококачествена обработка във вътрешната равнина на отвора.

В днешно време резбовите връзки се срещат почти навсякъде: както в техническите устройства, така и в голям брой предмети от домакинството. Основният инструмент за производството на такива съединения е кран. За резбата се използва за бързо и безпроблемно производство на точна и висококачествена обработка във вътрешната равнина на отвора.

Видове конец

Дизайнът на инструмента с течение на времето стана по-обмислен и днес ви позволява да създадете ясна вътрешна нишка.

Видовете нишки се определят от следните параметри: предназначение, вид на профила, размер на стъпката, посока (отдясно, отляво), измервателна система (метрична, инча, тръба), местоположение на частта (вътрешна, външна), повърхностен характер, брой посещения.

Предвидена класификация

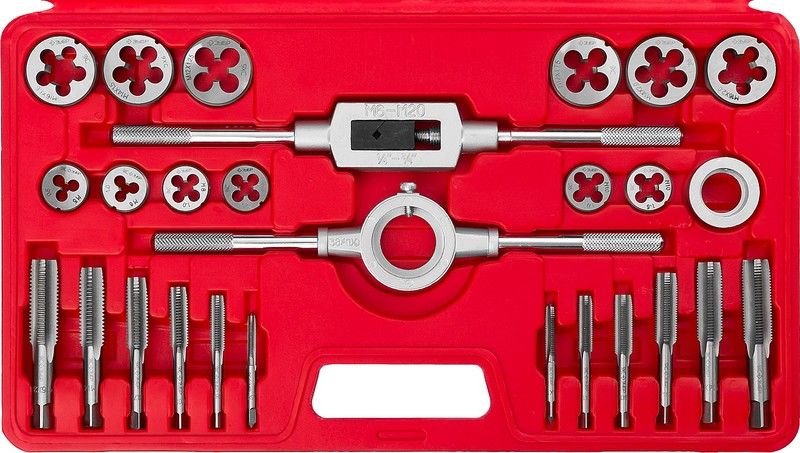

В съвременната индустрия има различни видове кранове, които се различават един от друг по дизайн и функционалност. По предназначение крановете могат да принадлежат към един от следните видове:

Ръчните кранове са едно-, дву- и трикомпонентни. Номерът на крана в комплекта се указва от броя на кръговите шарки на корпуса. При обработка на продукти, изработени от особено твърди сплави, такъв комплект може да достигне пет броя. Работният диаметър на такъв инструмент, включен в комплекта, варира.

Ръчните кранове са едно-, дву- и трикомпонентни. Номерът на крана в комплекта се указва от броя на кръговите шарки на корпуса. При обработка на продукти, изработени от особено твърди сплави, такъв комплект може да достигне пет броя. Работният диаметър на такъв инструмент, включен в комплекта, варира.- Машините за кранове са предназначени да режат както слепи, така и през нишки. За добро разделяне на чипове и за прекъснати отвори използвайте инструмент с винтови канали: отляво - за през, дясно - за слепи отвори с десен конец. Използват се на стругови, пробивни, модулни и други машини.

- За да създадете конец в проходните отвори, използвайте кранове за гайки, без да обърнете назад, като нанижете нарязаните гайки върху прав или извит болт на инструмента. Крановете с тази конструктивна функция се използват на машини за рязане на гайки, където режат гайки в непрекъснат цикъл. По правило те работят без принудително подаване.

Точкови кранове . Предназначен за предварително рязане на кръгли щанци преди пробиване на отвори за рязане на чипове. Всмукателната част е заострена по целия профил.

Точкови кранове . Предназначен за предварително рязане на кръгли щанци преди пробиване на отвори за рязане на чипове. Всмукателната част е заострена по целия профил.- Маточни кранове . Предназначена е за калибриране на нишките на кръгли матрици след пробиване на отвори за чип. Всмукателната част е с конусна форма по целия профил, а калибриращата част е цилиндрична.

- Комбинирани кранове . Проектиран за извършване на множество ходове за обработка. Пробиването на дупка и вкарването на дупки в отвори без форсиране е възможно, ако резбовият инструмент влезе в действие, след като свредлото напусне отвора.

Резбата в леките метали се извършва с помощта на машинно ръчни инструменти, определени по стандартите на GOST, за които нишките на габаритната част са подредени. С леви канали - за десни отвори, а за слепи дупки - десни отвори.

При устойчиви на корозия и топлоустойчиви видове стомана, рязането на нишки се извършва със специални инструменти (GOST 17927–72 *).

Рязане на титан и неговите сплави

Нарязването в дупките на слепи и дълги нишки трябва да се избягва, за да се предотврати счупване на работния инструмент. Процесът на резба се улеснява чрез увеличаване на диаметъра на отвора за резбовия елемент. При твърди материали и закалени стомани реженето на резба също се извършва с карбидни инструменти. Прилагайте методи за вибрационно рязане на резбован елемент.

Важни параметри

В зависимост от желаните характеристики, точност, допустима грапавост на повърхността на детайла, конфигурация на частта и предназначение на резбовия елемент, изберете метод на производство на частта. Значително засяга този процес и технологичността на дизайна на резбови части.

Разновидности на подслушване

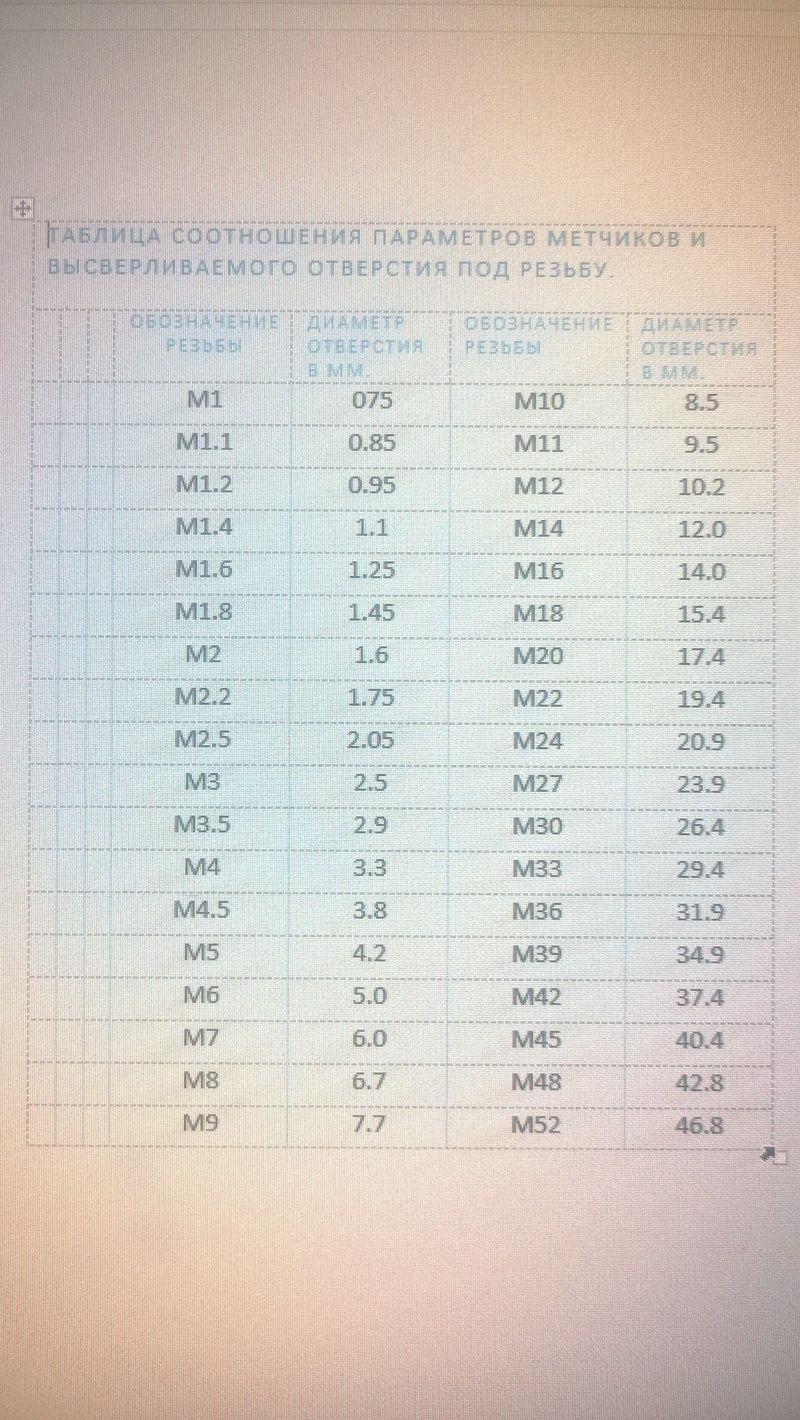

Метричен вид нарязване. Изрязаният елемент на такава нишка има формата на равнобедрен триъгълник, цялата стойност се измерва в милиметри, такива кранове се маркират с буквата (М). За да изберете правилния инструмент по време на рязане, се използва специална справочна таблица с кранове.

Таблица за подслушване:

Дюймовата работна част на инструмента има конична форма. Диаметърът на такъв инструмент се измерва в инчове, а стъпката е броят на нишките на инч.

Pipe. Цилиндрични и конусни кранове се използват за резбови съединения на тръби.

Съвети за производство на части

При рязане на външен елемент с резба е важно да се спазват мерките за безопасност. И също така е необходимо да се следват следните препоръки:

- Преди да отрежете външния резбоващ елемент на детайла върху пръта, е необходимо да скобите, да монтирате матрицата точно без изкривявания и не забравяйте да смажете детайла с масло.

- В случай, че пръчката е извита, можете да премахнете дефектната част на сплавта и да започнете отново да резбовате.

- Ако отворът е обработен с кран, тогава той трябва да бъде пробит перпендикулярно на равнината на частта, скосът трябва да бъде отстранен и грубият кран, намазан с масло.

- Когато избирате кранове, е по-добре да обърнете внимание на маркирането на инструмента и да изберете продукти, изработени от високоскоростна стомана. Такава стомана е по-издръжлива и не е склонна към неизправности.

- Ако инструментът за рязане на вътрешни нишки се е счупил, трябва да използвате специален инструмент, за да го извадите от детайла.

Други видове обработка

За рязане на резачите на струговете както на външната, така и на вътрешната равнина се използват различни карбидни вложки или малък инструмент, който наподобява скучен инструмент. Инструментите с една нишка произвеждат обработка на профили с много проходи. Резбовите резци са призматични, ламелни, пръчковидни, с механично закрепване на карбидни плочи.

Инструментът е инсталиран в центъра на частта, която трябва да бъде изрязана. Такава обработка се извършва на многоосни или ролкови машини. Има възможност за използване на еднозъб и многозъбни карбидни вложки.

Използването на сменяеми карбидни вложки при резба върху стругове ви позволява да обработвате дупки от 6 mm или повече. Машината с резба е подходяща за много материали с твърдост до 50 HRC.

Фрези с резба

Друг начин за рязане както на вътрешни, така и на външни нишки е с фрези на CNC машини, които държат спирална интерполация. Използва се в такъв инструмент за рязане на резби като цели карбидни фрези, така че сменяеми карбидни вложки. Съществуват мулти-завиващи, едноредови, дискови и гребенни режещи фрези. При обработката на детайл се дава предпочитание на фрези с много завои. Обхватът им е доста обширен, тъй като те са в състояние да обработват материал със сила до 65 HRC и позволяват да обработват голямо разнообразие от материали.

Тези фрези имат широк спектър на приложение, а диаметърът им започва с най-малкия (от 1, 5 мм) и завършва с най-големите размери. Използването на този инструмент има много предимства. Една и съща резачка може да се използва за отвори с различен диаметър, като се използва единична стъпка на резбата.

Използването на абразивни материали

Методът за обработка на резбата с абразивни инструменти се различава значително от предишните и дава голяма вероятност за рязане на вътрешна резба с висока точност. Това е висококвалифицирано решение за производството на огромен брой части, които имат нисък толеранс на неточност от желаните параметри. Една такава машина може да смила голямо разнообразие от вътрешни варианти на резбови елементи. Елементите, които се произвеждат чрез вътрешно шлифоване, включват резбови гайки, гайки за обикновени и сферични винтове.

Нарязването на резба чрез шлифоване се извършва на машини, предназначени за тези процеси, които имат основните характеристики: твърдост на инсталацията, стабилна температура, точност на движение по координатните оси, възможност за извършване на точни цикли на движение и наличието на специални прецизни шпиндели с датчици за контрол на температурата.

Процес на плетене

За металообработващи отвори с дълбочина до четири калибър се използват ролки за подслушване. Техният принцип на работа е деформацията на материала, докато чипът не се образува и няма вероятност от засядане на чип. Недостатъкът на тази обработка е ограничената твърдост на заготовката до 40 HRC, тъй като такъв метод на резба осигурява деформация на използвания материал, който трябва да бъде пластмасов, с нисък коефициент на опън.

Такъв инструмент има по-голяма твърдост, в резултат на което той практически не подлежи на извиване. Набраздената нишка е най-силната, тъй като грубата сплав се компресира и става по-равномерна. От недостатъците на този тип кранове е изискването за най-голям въртящ момент и повече мощност от машината. Ограничение е фактът, че отворът трябва да бъде пробит по-точно, отколкото при резба.

Изрязаните части не се използват в някои отрасли поради огъване на вътрешния диаметър на резбата.

Как да проверите правилната работа

За да се провери правилността и най-важното - качеството на извършената работа, има специални инструменти - калибри. За такъв инструмент информация от следния характер е задължителна:

- Параметри на толерантност;

- Назначение на ПК;

- LH шифър за инструменти с ляв конец.

Има калибри

- Пръстенът.

- Корк.

- Скоба.

Преди да започнете да използвате тези методи, трябва да проучите подробно процесите, да изберете какво е подходящо и стриктно да спазвате всички правила за обработка. Не пренебрегвайте предпазните мерки, само в този случай резултатът ще бъде висококачествен и точен.