- Видове и методи за плазмено рязане

- Класификация на плазматрони

- Устройство за плазмено рязане

- Принципът на работа на устройството

- Видове плазматрони

- Предимства и недостатъци на технологията на рязане

- Избор на плазмена горелка

- Безопасност на продукта

Първите плазмени машини са изобретени през 50-те години на XX век. Оборудването беше обемисто и скъпо, използваше се само в някои отрасли. Но в края на ХХ век плазменото рязане на метал става достъпно и търсенето за него нараства.

Първите плазмени машини са изобретени през 50-те години на XX век. Оборудването беше обемисто и скъпо, използваше се само в някои отрасли. Но в края на ХХ век плазменото рязане на метал става достъпно и търсенето за него нараства.

Днес този вид рязане заема едно от водещите места в металообработващата индустрия. Оборудването, използвано в технологията за плазмено рязане, непрекъснато се усъвършенства, става по-практично и удобно.

Видове и методи за плазмено рязане

Плазмата е рязане на метал под голям поток от плазма, който се образува чрез издухване на газ през електрическа дъга. При нагряване газът се йонизира в положителни и отрицателни частици. Температурата на плазмения поток достига няколко хиляди градуса.

По видове плазмено рязане е:

- изолация;

- повърхност.

При рязане електродът е погребан в секция от метал. Ъгълът между металната повърхност и електрода трябва да бъде от 60 ° до 90 °, а с повърхност не може да бъде повече от 30 °.

Има два начина за намаляване:

Има два начина за намаляване:

- използване на плазмена дъга;

- с помощта на плазмена струя.

При първия метод дъгата гори между неразходния електрод и метала, който се реже. Във втория случай, между формиращия връх на плазматрона и електрода. Продуктът не е включен в електрическата верига по време на плазмена струя.

За обработка на метали широко се използва плазмено-дъгово рязане, а за обработка на неметални детайли - обработка с плазмена струя.

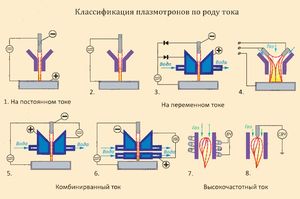

Класификация на плазматрони

Плазматроните за рязане на метали са разделени на електрическа дъга, високочестотни и комбинирани.

По вид дъгообразуване:

- С дъга с директно действие, която гори между метален продукт и неразходен електрод. Източникът на енергия е постоянен ток.

- С косвена дъга. Без връзка с продукта, той се захранва и изгаря между анодния накрайник и катодния електрод. Захранването се захранва от променлив ток.

По вид охлаждане:

- въздух;

- вода.

По-популярно е водното охлаждане на плазмената факла, тъй като топлинният капацитет на въздуха е по-нисък от този на водата. Водното охлаждане ви позволява да инсталирате високи топлинни натоварвания на дюзата и електрода, което увеличава производителността на плазменото заваряване. Недостатъкът на този тип охлаждане е сложността на дизайна на самото устройство и необходимостта от постоянно подаване на чиста вода.

По-популярно е водното охлаждане на плазмената факла, тъй като топлинният капацитет на въздуха е по-нисък от този на водата. Водното охлаждане ви позволява да инсталирате високи топлинни натоварвания на дюзата и електрода, което увеличава производителността на плазменото заваряване. Недостатъкът на този тип охлаждане е сложността на дизайна на самото устройство и необходимостта от постоянно подаване на чиста вода.

По метода на стабилизиране на дъгата:

- вода;

- вихър;

- двойно;

- аксиална единична;

- магнитни.

Водният метод за стабилизиране на дъгата е сложен по дизайн, има ненадеждна система за автоматично подаване и регулиране на електрода.

Водният метод за стабилизиране на дъгата е сложен по дизайн, има ненадеждна система за автоматично подаване и регулиране на електрода.

Най-простите и най-често срещаните са вихрови, двойни и аксиални единични видове стабилизация на дъгата. Магнитният метод за стабилизиране на дъгата не е много ефективен. Той създава малка компресионна колона на дъгата, устройство, което е трудно за работа.

По вид електрод за работа с метал:

- газ защитени;

- прекарах;

- филм защитени.

Най-често се използват газонепропускливи катоди с волфрамов прът. Консумативни са графитните катоди. Защитените с филм електроди са изработени от цирконий, пресован в медна клетка.

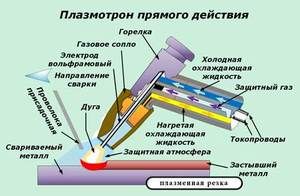

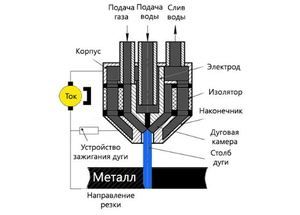

Устройство за плазмено рязане

По същество плазматронът е плазмен генератор. Това е надеждно и компактно устройство, при което стартирането, мощността и спирането на работните режими се регулират лесно.

Плазмената горелка се състои от структурни елементи:

Покрийте.

Покрийте.- Флуоропластичен корпус.

- Монтаж на електрод

- Механизъм на вихъра на въздушния поток

- Изолационна втулка.

- Електрод.

- Гайка за дюзи.

- Дюза.

Основните консумативи на устройството са дюза и електрод. Те се износват със същата интензивност, така че трябва да се променят едновременно. Ненавременната подмяна ще повлияе на качеството на рязането и ще доведе до износване на останалите елементи на устройството.

Корпусът се използва за защита на устройството от метален прах и метални пръски. Корпусът и плазматронът трябва периодично да се почистват от замърсяване.

Принципът на работа на устройството

Преди да работите, трябва да се уверите, че компресорът има достатъчен индикатор за налягане и че за водни устройства течността се загрява до необходимата температура.

След натискане на бутона „запалване“, от източника на захранване се подава високочестотен ток. Вътре в устройството се образува резервна електрическа дъга, целият канал запълва колоната на дъгата.

След натискане на бутона „запалване“, от източника на захранване се подава високочестотен ток. Вътре в устройството се образува резервна електрическа дъга, целият канал запълва колоната на дъгата.- Сгъстеният въздух започва да постъпва в камерата на устройството. Преминавайки през електрическа дъга, тя се загрява и увеличава обема, престава да бъде изолатор и провежда ток.

- Със скорост от 2 до 3 м / с поток въздух започва да избухва от дюзата на устройството, температурата на която може да достигне 30 хиляди градуса. Този горещ въздух е плазмен.

- Вместо дежурната се запалва режеща дъга, която при контакт с металната заготовка я нагрява на мястото на разреза. В зоната на топене се появява разрез, а частиците от разтопен метал, образувани върху детайла, отлитат от въздушния поток.

- Освобождавайки бутона „запалване“, изгарянето на дъгата спира.

- В краищата на нарязаната шлака се отбива, ако е необходимо, продуктът се почиства от нея.

Основните познания за принципа на работа на плазмената горелка не само ще помогнат да разберете как да контролирате процеса на рязане, но и ще направите работата лесна, а рязането - гладко и красиво.

Видове плазматрони

В предприятията се използва автоматично и ръчно плазмено рязане.

Можете да режете метал с различни видове уреди .

Плазмени фрези за рязане на метали. Тази група включва въздушно-плазмена и газоплазмена резачка. Въздушно-плазменият резак се откроява с опростен дизайн и се използва за рязане на черни метали. Може да работи както от еднофазна, така и от трифазна мрежа. Газоплазменият апарат работи върху водна пара, водород, аргон, кислород, азот се използват за формиране на плазмата.

Плазмени фрези за рязане на метали. Тази група включва въздушно-плазмена и газоплазмена резачка. Въздушно-плазменият резак се откроява с опростен дизайн и се използва за рязане на черни метали. Може да работи както от еднофазна, така и от трифазна мрежа. Газоплазменият апарат работи върху водна пара, водород, аргон, кислород, азот се използват за формиране на плазмата.- Индукционен резак. Това е високочестотно устройство, работещо на принципа на индуктивно свързана плазма с температура до 6000 К и висока електронна плътност.

- Комбинирани устройства. Представена от симбиоза на високочестотни токове и електрическа дъга. Електрически разряд се компресира от магнитно поле.

- Газови устройства, работещи чрез компресиране на дъговата колона чрез плазмообразуващ газ.

- Водни устройства, чиято работна течност е парен газ. Водната пара с висока температура подпомага ускореното изгаряне на въглерода.

- Магнитни резачки. Такива устройства са неефективни и не са популярни. Основното им предимство е, че контролът на компресията на електрическата дъга се извършва без загуби на газ.

В зависимост от типа плазмена горелка е възможно лесно да се обработва стомана от всякакъв вид, включително метали с високо термично разширение, както и материали, които не провеждат електрически ток.

Предимства и недостатъци на технологията на рязане

Тази технология има своите предимства пред останалите методи за обработка.

Висока производителност, лекота на развитие.

Висока производителност, лекота на развитие.- Плазменото рязане има висока точност и разнообразие от линии за рязане.

- Обработената повърхност не изисква допълнително шлайфане.

- В процеса на това замърсяването на околната среда е минимално.

- Използваното ръчно оборудване е мобилно, има ниско тегло и размери.

Недостатъците на този метод включват малка, до 100 мм дебелина на среза. Не можете да работите едновременно с две устройства, както и да се отклоните от перпендикулярността на разреза.

Избор на плазмена горелка

За да изберете правилния апарат за плазмено рязане на метал, трябва да решите какви характеристики трябва да има устройството. Изходните данни могат да бъдат:

автоматичен или ръчен метод на рязане;

автоматичен или ръчен метод на рязане;- продължителност на работата;

- консумация на електрическа енергия;

- дебелина на метала;

- вид метал;

- колко често се подменят консумативите;

- мнения на потребители за оборудване и производители.

Добър вариант за най-добра цена и мощност е моделът Svarog CUN 40 B (R 34). Това е леко и компактно устройство, което се използва при рязане на ламарини по-малко от 0, 12 см. Той е лесен за работа, непретенциозен в работата, а разходът на сгъстен въздух е минимален.

Устройствата с най-добрите енергоспестяващи индикатори включват AURORA PRO AIRFORCE 60 IGBT модел . Подходящ е за рязане на токопроводящ материал. Принципът на работа се основава на безконтактно запалване на дъгата. Резултатът от рязането е висококачествена работа без деформация на метала.

Устройствата с най-добрите енергоспестяващи индикатори включват AURORA PRO AIRFORCE 60 IGBT модел . Подходящ е за рязане на токопроводящ материал. Принципът на работа се основава на безконтактно запалване на дъгата. Резултатът от рязането е висококачествена работа без деформация на метала.

За рязане на дебел метал е подходящ модел BRIMA CUT 120. Устройството се използва за рязане на цветни, въглеродни, неръждаеми метали и мед. Дебелината на метала може да достигне до 35 мм. Той има вградена настройка на дъгата и плавно променя работните параметри на устройството.

Безопасност на продукта

Преди да работите с устройството, е необходимо да се проучи паспорта и нормативната документация на производителя относно мерките за безопасност GOST 12 .3.003−86 .

- Поддръжката и ремонта на оборудването трябва да се извършват с изключена мрежа.

- На работното място не трябва да има запалими течности или горими материали.

Работното място трябва да бъде снабдено с пожарогасителни средства, добре проветрявано и, ако е необходимо, да се инсталира изкуствена вентилация.

Работното място трябва да бъде снабдено с пожарогасителни средства, добре проветрявано и, ако е необходимо, да се инсталира изкуствена вентилация.- Специалистът трябва да използва специално облекло, обувки и друга защитна екипировка при работа.

- При рязане е по-добре да използвате специални маси, които са оборудвани със система за отстраняване на газове и пара.

- Ако работата се извършва на открито, е необходим балдахин.

- Не оставяйте плазматрона включен дълго време.

Спазването на безопасността по време на работа на устройството ще помогне да се избегнат професионални заболявания и наранявания.