- Домашна плазмена резачка

- Инвертор или трансформатор

- Плазмена горелка или фенерче

- Сглобяване на готови компоненти

Доскоро, когато у дома имаше нужда да се режат метални заготовки за различни нужди, изборът на домашен майстор не беше много голям. Или ъглошлайф (ъглошлайф, при обикновените хора "мелница"), или газов резач.

Доскоро, когато у дома имаше нужда да се режат метални заготовки за различни нужди, изборът на домашен майстор не беше много голям. Или ъглошлайф (ъглошлайф, при обикновените хора "мелница"), или газов резач.

Но напредъкът не стои неподвижен и сравнително наскоро за широките маси стана основен различен инструмент за рязане на метал, по-ефективен и удобен за използване. Говорим за плазмен резак или, както понякога се нарича, плазмен резак. Като се има предвид високата цена на фабрично направените домашни плазмени резачи, идеята да се опитаме да сглобим това устройство у дома изглежда доста рационална. И за да проверите осъществимостта на тази идея, можете да сравните технологичните характеристики на работата, извършена с помощта на горните устройства.

Ъглошлайф (ъглошлайф). Той осигурява много добро ниво на рязане, но само когато става въпрос за направо режещ метал. Почти невъзможно е да направите фигура, изрязана с помощта на "мелница".

Ъглошлайф (ъглошлайф). Той осигурява много добро ниво на рязане, но само когато става въпрос за направо режещ метал. Почти невъзможно е да направите фигура, изрязана с помощта на "мелница".- Газова резачка. Предоставя възможност за къдраво рязане, но с много ниско качество. Краищата на разреза са неравномерни, накъсани, с парчета разтопен метал. Като правило, с дебелина на метала повече от 5-7 мм, рязането става много трудно или почти невъзможно.

- Плазмен нож. Осигурява висококачествен, перфектно чист шев в почти всяка конфигурация и дебелина. Положителен аспект на използването на плазмореза е пълното отсъствие на остатъчна деформация на метала след края на процеса на рязане, което не може да се каже за първите два метода.

Домашна плазмена резачка

Сглобяването на плазмореза у дома е много подобно на сглобяването на дизайнер. Факт е, че без изключение всички компоненти на плазмен резак са доста сложни технологични продукти. Производството на тези елементи у дома от нулата изисква не само много дълбоки познания в тази тема и съответното скъпо оборудване, но е и опасно по отношение на здравето на домашния майстор.

Сглобяването на плазмореза у дома е много подобно на сглобяването на дизайнер. Факт е, че без изключение всички компоненти на плазмен резак са доста сложни технологични продукти. Производството на тези елементи у дома от нулата изисква не само много дълбоки познания в тази тема и съответното скъпо оборудване, но е и опасно по отношение на здравето на домашния майстор.

Например температурата вътре в горивната камера на плазмената горелка е около 20 000-30000 градуса. Ето защо е по-добре да закупите елементите, съставляващи плазмената резачка, готови, с гаранция за висока надеждност, отколкото да се опитвате да правите къщи от импровизирани средства и по този начин да застрашите не само живота си, но и живота на близките си.

Онези, които изобщо не разбират нищо от металообработването, трябва да знаят поне основни неща, например факта, че лазерната резачка за метал и плазмената резачка за метал не са едно и също нещо.

Съставни елементи

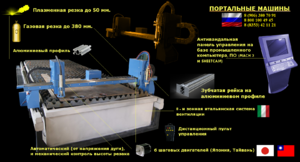

Всеки плазмен резак се състои от следните елементи:

DC източник. За тези цели можете да използвате или заваръчен трансформатор, или заваръчен инвертор. По-долу ще говорим за предимствата и недостатъците на двете.

DC източник. За тези цели можете да използвате или заваръчен трансформатор, или заваръчен инвертор. По-долу ще говорим за предимствата и недостатъците на двете.- Осцилатор. Действа като стартер, който стартира предварителната дъга. Най-добрият вариант е фабрично направен осцилатор на марката VSD-02.

- Източник на сгъстен въздух. Компресор с капацитет от 2, 00-3, 00 атм и повече, в зависимост от капацитета на устройството.

- Катер, той е плазматрон. Закупува се готово в съответния магазин. В крайни случаи можете да вземете фенерче за аргоново заваряване и чрез незначителни модификации да го прекроите в плазмена горелка.

- Комплект подходящи маркучи за подаване на газовата смес в горивната камера.

- Комплект електрически кабели за подаване на електроенергия към трансформатор.

Инвертор или трансформатор

И едното, и другото имат както положителни, така и отрицателни страни. В крайна сметка изборът е в полза на конкретно устройство въз основа на техническите задачи, които са поставени за бъдещия плазмен фреза.

Полуавтоматичен инвертор за заваряване

Най- оптималното решение за личен гараж или малка работилница.

Сравнително малко тегло, малки размери и минимално количество консумирана електроенергия.

Сравнително малко тегло, малки размери и минимално количество консумирана електроенергия.- Качеството на рязане на инверторния плазмен резак е по-високо поради по-висококачествената дъга.

- Изключителна чувствителност към качеството на подаваната към него електроенергия. Честите спадове на напрежението в мрежата могат просто да убият вашия инвертор за много кратък период от време и никоя система за защита няма да помогне в този случай.

- Ниска мощност, която не позволява рязане на дебели листове метал.

Заваръчен трансформатор

По-подходящ за стационарни условия на големи работилници или фабрики.

Никога не се проваляйте в случай на дори силен спад на напрежението в мрежата. В тази връзка те са по-надеждни.

Никога не се проваляйте в случай на дори силен спад на напрежението в мрежата. В тази връзка те са по-надеждни.- По-дълъг работен цикъл (период на работа без прекъсване).

- Те нямат ограничения на мощността, така че можете да режете метал с почти всяка дебелина.

- Много висока маса, големи размери и висока консумация на енергия.

Въз основа на тези сравнителни характеристики домашните майстори най-често се навеждат към плазмен резак от инвертор, сглобен от тях на базата на заваръчен инвертор.

Плазмена горелка или фенерче

Основните компоненти на плазмената резачка са: два електрода, изолатор, разделящ възлите на катода и анода, и вихрова камера на газова смес.

Един от електродите е основният и е изработен от огнеупорен метал като торий, цирконий или берилий. Но всички тези метали, по-точно продуктите от тяхното взаимодействие с високи температури, са изключително вредни за здравето. Затова най-добрият вариант би бил производството на електрод от друг огнеупорен метал - хафний, който е абсолютно безвреден.

Един от електродите е основният и е изработен от огнеупорен метал като торий, цирконий или берилий. Но всички тези метали, по-точно продуктите от тяхното взаимодействие с високи температури, са изключително вредни за здравето. Затова най-добрият вариант би бил производството на електрод от друг огнеупорен метал - хафний, който е абсолютно безвреден.- Вторият електрод е дюзата. Обикновено се прави от мед. Дюзата има много тънка дупка, през която изтича горещ газ. Периодично този елемент изисква неговата подмяна поради факта, че постоянно се намира в зоната на прекомерно високи температури. Следователно е оптимално да има повече от една дюза, така че ако е необходимо, да може бързо да се замени повредена.

- Газ под налягане се подава във вихровата камера през права тръба, разположена над или отстрани на камерата. Необходимото налягане се изпомпва предварително с помощта на компресор.

Принципът на работа на плазмената горелка

Под налягане газът навлиза в пространството между дюзата и електрода. В момента, в който осцилаторът е включен, в резултат на появата на високочестотен импулсен ток между двете електроди се появява електрическа дъга. Тази дъга се нарича предварителна и нейната задача е да загрява газа в горивната камера. Температурата на загрятия газ в камерата е сравнително ниска - около 5000-7000 градуса.

Под налягане газът навлиза в пространството между дюзата и електрода. В момента, в който осцилаторът е включен, в резултат на появата на високочестотен импулсен ток между двете електроди се появява електрическа дъга. Тази дъга се нарича предварителна и нейната задача е да загрява газа в горивната камера. Температурата на загрятия газ в камерата е сравнително ниска - около 5000-7000 градуса.

След като предварителната дъга запълни цялата дюза, с помощта на компресор налягането на подадения сгъстен въздух се увеличава, в резултат на това започва йонизация на газа. В резултат на това газът се разширява в обем, става свръхпроводим и се нагрява до прекомерно високи температури от порядъка на 20 000-30000 градуса. С други думи, газът се превръща в плазма.

При високо налягане плазмата изтича през тесен отвор на дюзата. В момента на контакт на плазмения поток с металната повърхност възниква втора дъга - основната, или класическата. В този случай ролята на втория електрод се поема от самата плазма. Плазмената дъга незабавно стопява метала в точката на контакт. Под силно налягане на сгъстен въздух разтопеният метал моментално се издухва и в резултат на това остава чист разрез.

Има две основни условия, при които се получава висококачествено плазмено рязане:

- Токът, подаван към електрода, трябва да има сила най-малко 250 A.

- Сгъстен въздух се подава в горивната камера със скорост най-малко 800–900 m / s.

Сложността на производството на плазмена горелка

Схеми, чертежи за производството на плазмен резак със собствените си ръце е много лесно да намерите в Интернет. Но плазменият резак е много сложен и в допълнение изисква много фина настройка преди директна работа. Въпреки изобилието от подходящи препоръки, рисунки и видеоклипове в Интернет, технически е изключително трудно да се направи плазмена горелка у дома. И като се има предвид, че тази идея също е изключително опасна за здравето, по-добре е напълно да се откажете от нея и да използвате услугите на "Ali Express" или най-близкия специализиран магазин.

Схеми, чертежи за производството на плазмен резак със собствените си ръце е много лесно да намерите в Интернет. Но плазменият резак е много сложен и в допълнение изисква много фина настройка преди директна работа. Въпреки изобилието от подходящи препоръки, рисунки и видеоклипове в Интернет, технически е изключително трудно да се направи плазмена горелка у дома. И като се има предвид, че тази идея също е изключително опасна за здравето, по-добре е напълно да се откажете от нея и да използвате услугите на "Ali Express" или най-близкия специализиран магазин.

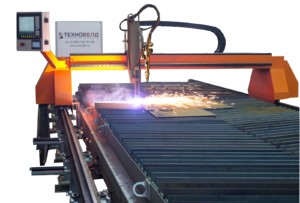

Сглобяване на готови компоненти

Необходимо е да свържете дюзата за плазмено рязане към инвертора и компресора. Това става чрез така наречения пакет кабелно-маркуч. За тези цели ще бъде оптимално да се използват специални скоби и скоби, които лесно се фиксират и също така лесно се отстраняват.

Преди да започне монтажа, най-накрая трябва да се уверите, че всички компоненти са съвместими.

Поръчката за монтаж е съвсем проста:

- Инверторът с помощта на електрически кабел е свързан към електрода на плазмения резак.

- С помощта на специален маркуч компресорът е свързан към камерата за плазмено рязане.

Практически препоръки

Дори при сглобяване от готови компоненти цената на крайния продукт ще бъде с няколко порядъка по-ниска, отколкото ако купите готов плазмен фреза. След като устройството е сглобено и машината е готова за употреба, трябва да се погрижите за консумативите и някои аспекти на работата на устройството.

Необходимо е предварително да закупите няколко комплекта гумени уплътнения, които се използват при свързване на маркуча за подаване на сгъстен въздух.

Необходимо е предварително да закупите няколко комплекта гумени уплътнения, които се използват при свързване на маркуча за подаване на сгъстен въздух.- Най-бързо чупещата част в плазмената резачка е медна дюза. В допълнение, дебелината на разреза зависи от диаметъра на отвора в дюзата. Следователно, комплект медни дюзи с различен диаметър на изхода задължително трябва да бъде на склад.

- Необходимо е точно да се определят задачите, пред които е изправен бъдещият плазмен фреза, и на тази основа предварително да се избере подходящата мощност на инвертора. Като се има предвид високата цена на инверторите, ще бъде много скъпо да се работи с плазмен резак, който има прекомерна мощност.

- Винаги трябва да се помни, че температурата на работната част от плазмата е 20 000-30000 градуса. Това е изключително опасно и може да доведе до извънредна ситуация, ако работещ плазмен фреза е в ръцете на безсъзнателно дете или психически безумно лице.

- Изключително важно е по време на работния процес правилното формиране на вихровия поток. В противен случай по време на работа на плазмената горелка може да се образува така наречената двойна дъга, което може да доведе до унищожаване на устройството. Ето защо е много важно да се използват плазмени фрези, произведени в завода, в съответствие с всички необходими технически стандарти.