Основният материал в строителната индустрия, в производството на машини, механизми, инструменти и оръжия е стоманата. Широкото използване на стомана 95 × 18, характеристиките на която се подобряват по време на производствения процес, се дължи на повишената й якост и износоустойчивост. Неръждаемата стомана на тази марка има остарялото обозначение EI229 и 95 × 18, използва се по същия начин.

Основният материал в строителната индустрия, в производството на машини, механизми, инструменти и оръжия е стоманата. Широкото използване на стомана 95 × 18, характеристиките на която се подобряват по време на производствения процес, се дължи на повишената й якост и износоустойчивост. Неръждаемата стомана на тази марка има остарялото обозначение EI229 и 95 × 18, използва се по същия начин.

Описание на стоманата

Отговорните метални заготовки и части, оръжия и режещи предмети са изработени от устойчив, пластичен метал, който отговаря на необходимите индекси на вискозитет. В процеса на производство химичните компоненти се разглеждат в състава на материала, след това при нагряване му се дават посочените качества и свойства.

Сплав 95 × 18

Металът принадлежи към обикновения клас устойчиви на корозия стомани с повишена якост и ниско износване. Използва се за производството на твърди и издръжливи детайли, например централни натоварени оси, различни втулки, лагери. Сплавите са разработени, те са обозначени с добавянето на буквата w (95 × 18ш) в края, декодирането казва, че тя е носеща стомана с набор от необходими качества.

Металът принадлежи към обикновения клас устойчиви на корозия стомани с повишена якост и ниско износване. Използва се за производството на твърди и издръжливи детайли, например централни натоварени оси, различни втулки, лагери. Сплавите са разработени, те са обозначени с добавянето на буквата w (95 × 18ш) в края, декодирането казва, че тя е носеща стомана с набор от необходими качества.

Висококачествените и издръжливи ножове са изработени от стомана 95 × 18, понякога името 98 × 18 се подхлъзва в ножната индустрия, но това е различен материал. Стомана 95 × 13, за разлика от желаната марка, има 0, 96% въглерод, 13% хром и се нарича високо въглеродна стомана.

Химическият състав на ножната стомана наскоро е патентован, но поради високата си ефективност в експлоатацията, той става популярен в металургичната и оръжейната промишленост. При производството се изисква спазване на тънкостите на технологията, тъй като поради капризността на материала лесно се допуска изгаряне или е зададено грешно време на отгряване.

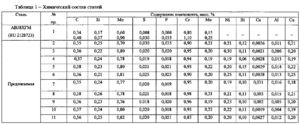

Съставът на компонентите в стоманената сплав

Производството на изделия от тази марка участва в експериментални работилници, повече от една година работещи в областта на оръжията и ножовете. Ефективното производство на ковани части и заготовки директно зависи от химическия състав, който включва:

хром в съотношение към основната част в размер 16, 9-18, 9%;

хром в съотношение към основната част в размер 16, 9-18, 9%;- индексът на силиция не трябва да надвишава 0, 8%, магнезият се съдържа в подобно съотношение;

- титан в количество над 0, 21% е вреден и разваля качеството на сплавта;

- фосфорът, както и сярата, не трябва да надвишава 0, 03-0, 32% от общото тегло;

- манган и никел се въвеждат в количество, което не надвишава 0, 6%.

Хромът в сплавта играе специална роля, придава на материала устойчивост на корозия и ръжда на повърхностния слой. Идеален е полученият материал с ниско съдържание на кислород и водород в метала. Това елиминира продукта или първоначалния детайл от появата на фина мрежа от пукнатини.

В резултат на коване металната структура се уплътнява, пролуките между кристалите в решетката се компресират и броят на празните кухини намалява. Това ви позволява да увеличите пластичността на метала, течливостта, но без да влияете на якостта на опън.

Показатели и характеристики на метала

Поради високата устойчивост на развитието на корозионния процес стоманата се използва при производството на елементи, които при работа в конструкцията възприемат основните товари, действащи под въздействието на разрушителна среда под формата на агресивна атмосфера или индикатори за висока температура.

Поради високата устойчивост на развитието на корозионния процес стоманата се използва при производството на елементи, които при работа в конструкцията възприемат основните товари, действащи под въздействието на разрушителна среда под формата на агресивна атмосфера или индикатори за висока температура.

За продажба на строителния пазар има стомана 95 × 18 под формата на щанга с полирана, калибрирана, оформена странична повърхност. Друга форма за продажба е лента, ковани изковки или заготовки с определен размер, посочен в каталога.

Механични свойства

Качеството на материала е силно повлияно от навременността на отгряването и закаляването; нарушаването на технологията води до появата на отрицателни показатели в теста след производството . По време на гасенето стоманата от мартензитния клас се втвърдява, което води до образуването на лебуритова структурна форма с присъствието на малък брой карбиди, които след охлаждане се различават морфологично помежду си:

Качеството на материала е силно повлияно от навременността на отгряването и закаляването; нарушаването на технологията води до появата на отрицателни показатели в теста след производството . По време на гасенето стоманата от мартензитния клас се втвърдява, което води до образуването на лебуритова структурна форма с присъствието на малък брой карбиди, които след охлаждане се различават морфологично помежду си:

- първичните карбиди се отличават с удължената си форма по протежение на линията на валцуване или коване, появата им се отбелязва след преминаване през течната фаза;

- малки карбиди от вторичен ред се откриват по краищата и в дебелината на аустеновите зърна по време на охлаждането.

Процесът на втвърдяване увеличава количеството аустенит до максималното количество, докато материалът придобива максимална якост, неговата производителност е в диапазона 58–59 N. R. Загряването до 1050 ° C придава на стоманата повишена якост. За да получите индикатор за якост от 26 HR, сплавта трябва да се нагрее до 1250 ° C.

Техническите характеристики на 95 × 18 в завършен вид изглеждат така:

специфичната тежест на материала е 7, 75 тона (така че тежи 1 м³ стомана);

специфичната тежест на материала е 7, 75 тона (така че тежи 1 м³ стомана);- показателите за твърдост са в границите от 230 до 245 MPa;

- топлопроводимостта на стоманата има стойност 24, 5 вата;

- плътност 7, 74 × 10 3 кг на кубичен метър;

- специфичната топлина се определя чрез индекс 0, 484 × 10 3 j (измерен при 20 ° C);

- съпротивлението показва 0, 685 × 10 6 ома.

Материални характеристики

Процесът на легиране на сплавта протича в икономичен режим и не изисква големи разходи. Въпреки идеалните условия на технологичните процеси и получените качества, не се препоръчва да се правят конструктивни сложни части от стомана 95 × 18 поради някои фактори:

при нагряване се появява натрупване на зърно и образуването на нови по повърхността на материала;

при нагряване се появява натрупване на зърно и образуването на нови по повърхността на материала;- последващата термична обработка не позволява напълно да се отървете от тях поради незначителен брой полиморфни процеси;

- металът запазва желаните свойства само до минус 40 ° C, по-нататъшно намаляване води до влошаване на качеството;

- поради недостатъчния брой самолети, участващи в процеса на плъзгане по време на студено коване, материалът е труден за оформяне.

Основни показатели за ефективност

Работа в металургичната промишленост и изисква спазване на определени технологични параметри и стандартизирани техники, които съответстват на разработените и одобрени ГОСТ на руската територия. Методът за реформиране или валцуване на изходния материал се използва успешно за производството на стомана 95 × 18. Важното е високата температура и бавното охлаждане.

Работа в металургичната промишленост и изисква спазване на определени технологични параметри и стандартизирани техники, които съответстват на разработените и одобрени ГОСТ на руската територия. Методът за реформиране или валцуване на изходния материал се използва успешно за производството на стомана 95 × 18. Важното е високата температура и бавното охлаждане.

Металът се деформира при показатели от 905 ° С до 1125 ° С, последвано от постепенно охлаждане или запазване на температурата от 750-760 ° С за известно време и след това намаляване на степента на нагряване. Гасенето се извършва в маслени бани при температура 1000–1050˚С, индикатори 210–320˚С са характерни за закаляване, увеличаването на последните параметри води до намаляване на корозионната устойчивост, тъй като концентрацията на карбидите се увеличава.

За да увеличите антикорозионните свойства и тяхното фиксиране, към охлаждащата баня се добавя сол, разтворът трябва да е три процента. Отгряването се извършва при температура 890–920 ° C. При обработка на метал, чийто профил на напречно сечение е по-малък от 70 см, се използва прекристализация, краят е постепенно темпериране. Студената обработка се извършва при 75–85 ° C, коване при 1190–2000 ° C, практикува се постепенно повишаване до 847–850 ° C и стареене при 755 ° C.

Подобряване на полезните качества

За да се увеличи устойчивостта на стоманата срещу корозия и якост, да се намали способността за образуване на големи зърна на повърхността, в сплавта се въвеждат елементи, които влияят върху образуването на карбиди и микроскопични дози на церий . Този елемент принадлежи към категорията на активните повърхностни компоненти и допълнително намалява размера на зърното на получената стомана. Въвежда се внимателно коригирана допинг норма, тъй като нарушаването й от най-малко количество ще промени свойствата на материала по непредсказуем начин.

За да се увеличи устойчивостта на стоманата срещу корозия и якост, да се намали способността за образуване на големи зърна на повърхността, в сплавта се въвеждат елементи, които влияят върху образуването на карбиди и микроскопични дози на церий . Този елемент принадлежи към категорията на активните повърхностни компоненти и допълнително намалява размера на зърното на получената стомана. Въвежда се внимателно коригирана допинг норма, тъй като нарушаването й от най-малко количество ще промени свойствата на материала по непредсказуем начин.

За да се намали напукване и чупливост на метала при обработка със студена пластмаса, се въвеждат следните примеси:

- въглеродът и азотът се използват за увеличаване на индекса на якост, докато общата им концентрация в масата трябва да бъде ≤ 0, 01%, това също влияе върху производителността и дълготрайността на заварените съединения от хромирана стомана;

- крехкостта на метала при студено коване намалява с въвеждането на фосфор, силиций, кислород, сяра, манган в сплавта.

Повишаването на чистотата на феритни сплави с добавяне на хром води до повишаване на точността при използване на метал при производството на части и детайли и по време на топенето. При феритни съединения съществува риск от корозионно увреждане на съединенията на кристалната решетка. За да се избегне това, се въвеждат допълнителни добавки от титан и ниобий, при условие че се поддържа необходимата концентрация на въглерод и азот.

Феритовите стомани стават крехки при промяна на параметрите на топлинната обработка, която успешно се обръща с правилното вторично излагане на температура. За да се предотвратят счупвания и пукнатини по повърхността на стоманата, е необходима комбинация от продукти за разкисляване с силикатни включвания. Това помага при легирането със силиций, който образува един вид филм на повърхността и предотвратява появата на костилна яма.

Стомана 95 × 18 често се използва в продукти и детайли, които не са заварени, когато са свързани. Механичните натоварвания се избират според качеството на ножа, тъй като крехкостта на материала води до разрушаване на ръба със значителни усилия, например, удар.

За тестване на твърдостта се използва методът на Rockwell, който се състои в измерване на дълбочината в материала на твърдия връх на измервателното устройство след прилагане на стандартен товар за всички случаи. Обикновено стойността е 60, 100, 150 KGS. Този метод е често срещан, тъй като се отнася до най-ефективните измервания.

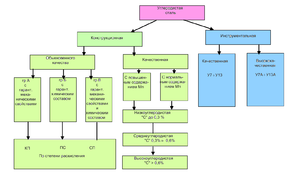

Стоманена дивизия

Въглеродните стомани се получават чрез комбиниране на желязо с въглерод, концентрацията на последния компонент е на нивото от 2%. В допълнение към въглерода, сяра, силиций, магнезий и фосфор се добавят към сплавта. Недостатъците на въглеродна стомана са:

Въглеродните стомани се получават чрез комбиниране на желязо с въглерод, концентрацията на последния компонент е на нивото от 2%. В допълнение към въглерода, сяра, силиций, магнезий и фосфор се добавят към сплавта. Недостатъците на въглеродна стомана са:

- пластичността намалява с увеличаване на здравината на материала;

- използването на стомана при високи температури води до загуба на твърдост и здравина, увеличаване на размера;

- в структурни части здравината се компенсира с увеличаване на масата, което добавя стойност.

В легираните стомани по време на топенето се добавя химикал. елементи за подобряване на работните качества, може да бъде хром, ванадий, никел, молибден, волфрам, силиций, манган и други. Готовите легирани стомани се разделят на групи:

- нисколегирани смеси съдържат до 2, 5% примеси;

- средно легираните сплави се различават в количеството на добавките от 2, 5 до 10%;

- силно легираните състави включват повече от 10% примеси от общото тегло.

Силно легираните показват отлични показатели, с тяхната употреба се спестява метал, производителността се увеличава при производството на части.

Стоманата 95Kh6M3F3ST често се бърка със сплав 95 × 18, отзивите казват, че тази сплав не е аналог. Материал с такова декодиране на букви се използва в инструменталната промишленост като високоскоростни стомани, ножове за отделяне на разтопено стъкло, устойчиви на износване части с повишена термоустойчивост.

Купих обикновен нож преди две години от продавач, който постоянно продава ножове, сечива и финландски. При покупката научих, че е направен нож от стомана 95 × 18, така че започнах да наблюдавам процеса на притъпяване. Трябва да кажа, че след заточването такъв продукт остава остър за около два месеца с ежедневната подготовка и рязане на продукти за голямо семейство.

Анатолий, Московска областКупих си месопреработвател, работещ като месар. Аз самият развалих ножа, защото постоянно го използвах за рязане на кости, където в същото време все още почуквах острието отгоре с чук за успешно рязане. Но мелничката свали повредения ръб, сечилката стана по-тясна, но работи добре, сега малко се грижа за нея.

Дмитрий, СерпуховКупих стомана 95 × 18 за монтаж под формата на острие в ренде за нарязване на зеле. Достатъчно е за есенния сезон без заточване, приготвяме бъчви за съхранение в мазето, ако го вземем голям, тогава обработваме около 300 кг зеле, доволен съм, всичко е наред, стоманата е добра.

Сергей Петрович, Гус-Хрустальный